کنترل و ابزار دقیق و معرفی سیستم کنترل و کاربرد آن در صنعت

سلام به دوستان گلم. درسته که Sisoog یه سایت بی نظیر در زمینه الکترونیک و برنامهنویسی هست، اما برای تنوع بد نیست گاهی اوقات به موضوعات دیگه هم پرداخته بشه. از اونجایی که من هفت سالی میشه که در صنعت کابل سازی و سیمان مشغول هستم، اندک تجربهای در زمینه کنترل، برق صنعتی و همینطور ابزار دقیق و اتوماسیون کسب کردم و تصمیم گرفتم چیزهایی که تو این سالها یاد گرفتم رو به اشتراک بزارم.

برای شروع یه تاریخچهای از روند شکلگیری و تکامل کنترل صنعتی آماده کردم که تقدیمتون میکنم اگه کم کاستی داره حتماً من رو راهنمایی کنید.

انقلاب صنعتی

با وقوع انقلاب صنعتی (استفاده از ماشین به جای نیروی انسانی) در اواخر قرن 17 میلادی در بریتانیا و سپس گسترش آن در کشورهای دیگر، کارگاههای محلی کوچک جای خود را به کارخانهها و صنایع بزرگ دادند. تا آن زمان تمام وسایل و محصولات توسط دست و یا با استفاده از ابزار بسته شده به حیوانات تهیه میشد. چرخش وسایل نقلیه، آسیاهای غلتکی و … توسط حیوانات و یا نیروی آب انجام میشد. هم زمان با رشد چشمگیر صنایع نیاز به سیستمهای پیشرفته و ابزار دقیق غیر قابل انکار بود. بدون شک تکمیل، بهینهسازی و اختراع نوع تجاری ماشین بخار نیوکامن توسط جیمز وات اساس شکلگیری جهشی عظیم در صنعت بود، ورود این اختراع ارزشمند به صنعت سرعت و قدرت را به طور اعجابانگیزی افزایش داد.

متیو بولتون

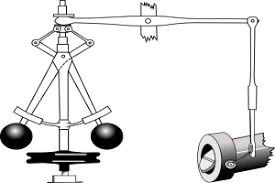

مهمترین عیب ماشین بخار این بود که اگر میزان سوخت احتراق آن از ظرفیت موتور بالاتر میرفت موجب از کنترل خارج شدن سرعت ماشین و نهایتاً انفجار و از هم پاشیدگی میشد. با اختراع گاورنر فلای بال (flyball governor) توسط شریک جیمز وات (James Watt) یعنی آقای متیو بولتن (Matthew Boulton)، از افسارگسیختگی موتور در هنگام افزایش سوخت جلوگیری شد. این اختراع به صورت جدی یکی از اولین استفادهها از مفهوم کنترل و فیدبک در آن دوران بود. عملکرد گاورنر فلای بال رو به طور خلاصه اگه بخوام توضیح بدم، این هست که با افزایش سوخت سرعت بالا رفته و دو گوی در حال چرخش به خاطر نیروی گریز از مرکز از یکدیگر فاصله میگیرند، که نتیجه این عمل باعث تغییر وضعیت اهرم متصل به دمپر مجرای سوخت میشود، تغییر زاویه دمپر کاهش میزان سوخت ورودی به ماشین و نهایتاً کاهش سرعت ماشین را در پی خواهد داشت.

دستگاه گاورنر فلای بال اختراع آقای متیو بولتن

رشد کنترل و ابزار دقیق

اما در سالهای آغازین قرن 20 با افزایش تنش میان دولتهای نیرومند، سیاره آبی ما در آستانه جنگ و خونریزی قرار گرفت. جنگهای جهانی علیرغم خانمانسوز بودن تأثیر به سزایی در رشد مهندسی برق و کنترل داشتند، نیاز شدید دولتها به ساخت تجهیزات پیشرفته نظامی و ترابری، تهیه غذا و مایحتاج سربازان درگیر در جبهههای جنگ تنها با داشتن صنعتی مدرن و نیرومند برطرف میشد. در این سالها سیستمهای کنترلی پنوماتیک به صورت فراوان به کار گرفته میشد، مفهوم کنترلر PID و روش زیگلز-نیکولز برای تنظیم پارامترهای آن، ساخت اولین فلومترها و ترانسیمترهای فشار از جمله مواردی بودند که در این زمان در صنایع استفاده میشدند، با پایان جنگ جهانی دوم، علوم و فنونی که بیشتر آنها به منظور مقاصد نظامی حمایت شده بودند روند تکاملی خود را به خصوص در صنایع هوافضا و رادار حفظ کردند.

اختراع ترانزیستور در سال 1947 و چند سال بعد از آن مدارات مجتمع که با ژرمانیوم و سیلیکون ساخته شدند انقلاب دیگری در علم الکترونیک به راه انداختند.

اختراع ترانزیستور

دهه ۵۰ و ۶۰ میلادی کنترلکنندههای الکترونیکی جای سیستمهای پنوماتیکی را گرفتند و استانداردهای جدیدی برای انتقال سیگنالها از ادوات و تجهیزات به سمت کنترلکنندهها تدوین شد.

دهه ۷۰ فرصت بسیار مناسبی برای صنایع فراهم آمد تا با استفاده از قابلیتهای خیرهکننده ریزپردازندهها و مدارات مجتمع برای افزایش راندمان محصولات و کالاهای خود استفاده کنند. سیستم کنترل مستقیم دیجیتال DDC به همراه صفحه نمایشگر رابط کاربر اولین سیستم کنترلی بود که در این سالها با استفاده از مدارات مجتمع در صنایع به کار گرفته میشد. ساخت اولین کنترلکننده منطقی برنامه پذیر PLC انقلاب دیگری در صنعت به پا کرد، بردهای الکترونیکی، مدارات فرمان رله کنتاکتوری و پنوماتیکی که هزینه تعمیرات و نگهداری بالایی داشتند به سرعت جای خود را به PLC ها دادند. در این دوران سیستمهای کنترل توزیع شده DCS، در صنایع حساسی مانند نفت و پتروشیمی به کار گرفته شدند. سالهای ۱۹۸۰ و ۱۹۹۰ PLC با سرعت بالاتری همهگیر شد. در این سالها با معرفی پروتکلهای مختلف شبکههای صنعتی، حجم سیمکشیها در صنایع و سرعت انتقال داده بین تجهیزات اندازهگیری و کنترلکنندههای مرکزی به شدت کاهش یافت. ابزار دقیقتری برای اندازهگیری پارامترهای مختلف طراحی و ساخته شد. تئوری و روشهای کنترل تلفیقی گوناگونی با استفاده از منطق فازی و عصبی برای کنترل رباتها و فرآیندهای صنعتی معرفی شدند.

خب تموم شد این خیلی خلاصه بود (مخصوصاً آخراش) ان شاءالله در جلسات بعدی یک سیستم کنترل رو به طور کامل با هم دیگه بررسی میکنیم.

در بخش قبلی این مقاله، قرار بر این بود که در ادامه، در مورد اجزای یک سیستم کنترل صحبت کنیم. سعی من بر این است که تمرکز بحـث بر روی کاربرد کنترل در صنعت باشه اگر کسی علاقهمند هست که در زمینه تئوری کنترل، سیستمهای کنترل خطی و غیرخطی و … بیشتر مطالعه داشته باشه کتابهای بسیار زیادی به صورت الکترونیکی و چاپی وجود داره که من چهار تا از اون ها رو اینجا معرفی میکنم.

- مهندسی کنترل نویسنده : کاتسوهیکو اوگاتا

- کنترل مدرن نویسنده : دورف – بیشاپ

- کنترل غیر خطی کاربردی نویسنده : اسلاتین – یانگ

- کنترل صنعتی نویسنده : حجت سبز پوشان

انواع سیستم های کنترل

- سیستم کنترل حلقه باز

- سیستم کنترل حلقه بسته

سیستم کنترل حلقه باز

در سیستم کنترل حلقه باز، ما هیچ اطلاعی از تغییرات خروجی فرآیند مورد نظر نداریم. یک مثال بسیار ساده برای توصیف سیستم حلقه باز استفاده از روش pwm برای کنترل سرعت دور یک عدد dc هست. در این روش ما هیچ اطلاعی از سرعت واقعی موتور نداریم و تغییرات سرعت با کم و زیاد کردن درصد سیکل وظیفه موتور حاصل میگردد.

شکل1- بلوک دیاگرام سیستم کنترل حلقه باز

شکل2- بلوک دیاگرام کنترل سرعت موتور در حالت حلقه باز

سیستم کنترل حلقه بسته

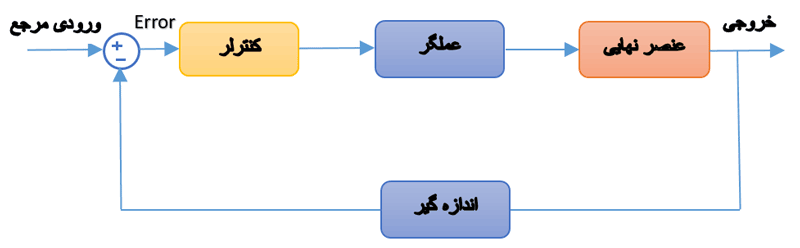

ممکن است در برخی کاربردها نیازی به اندازه گیری سرعت موتور نباشد اما در بسیاری موارد به دلیل وجود اغتشاش، تغییر بار اعمال شده به محور موتور و … کنترل حلقه باز پاسخگو نیست و باید مقدار سرعت موتور با مقدار مطلوب مقایسه شود تا در صورت داشتن انحراف از مقدار مرجع توسط کنترلر عمل اصلاح انجام گیرد، همینطور زمانی که قصد تنظیم دمای یک کوره بر روی مقدار مشخصی داریم اندازه گیری دمای کوره جهت داشتن بهترین عملکرد ضروری است. عمل اندازه گیری خروجی فرآیند و مقایسه با مقدار مرجع را فیدبک منفی می گویند. شکل 3 یک سیستم کنترل حلقه بسته را در حالت کلی و ساده شده نمایش میدهد.

شکل3- بلوک دیاگرام سیستم کنترل حلقه بسته

مـثال موتور را میتوان در حالت حلقه بسته به صورت شکل 4 نشان داد.

شکل4- کنترل حلقه بسته سرعت موتور

اجزای سیستم کنترل

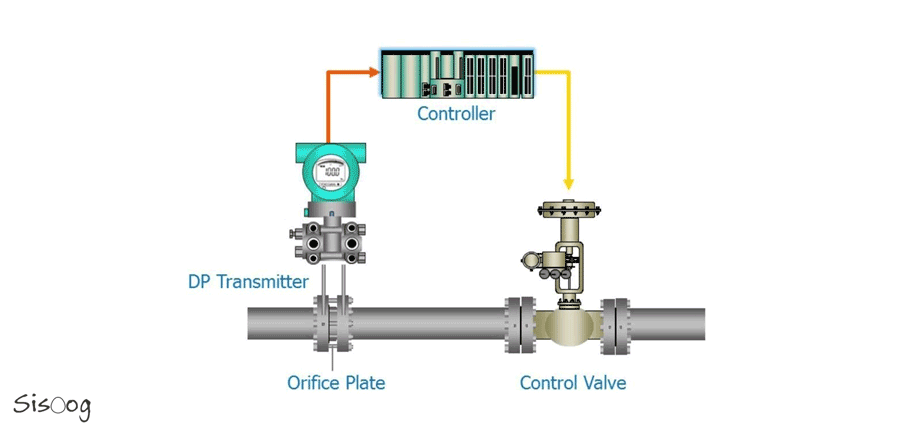

اندازه گیر(Sensor) خروجی فرآیند را با استفاده از روشهای مرسوم اندازه گیری به سمت مقایسه کننده و کنترلر میفرستد. بسته به نوع فرآیند سنسورهای گوناگونی جهت اندازه گیری پارامترهایی مانند دما، سطح، دبی، سرعت و… استفاده میشود، که در آینده توضیح داده میشود.

کنترل کننده (Controller) حساسترین و مهمترین بخش از یک سیستم کنترل است. همچنین برای طراحی و انتخاب نوع کنترلر نیاز به شناخت و تحلیل دقیق فرآیند میباشد.

وظیفه کنترل کننده تجزیه و تحلیل مقدار اختلاف مابین خروجی فرآیند و مقدار مطلوب و تولید خروجی مناسب به سمت عنصر نهایی جهت اصلاح رفتار سیستم است، به طوری که پایداری سیستم از بین نرود و کمترین خطا و انحراف در خروجی وجود داشته باشد. بسته به نوع فرآیند و امکانات موجود میشود از روشهای کنترل خطی مانند:

- کنترل ON / OFF

- کنترلر P , PI , PID

و یا حتی در مورد کنترل روباتها و سیستمهای پیچیدهتر از روشهای کنترل غیرخطی چون کنترل لغزشی و ترکیب روشهای بالا با کنترل تطبیقی، عصبی، فازی و… استفاده کرد.

عنصر نهایی (Final Element) آخرین قسمت از یک سیستم کنترل است و وظیفه اعمال خروجی تولید شده توسط کنترل کننده به فرآیند جهت صفر کردن خطا را بر عهده دارد،در مثال موتور اگر محور موتور یک نوار نقاله را بچرخاند و هدف تنظیم سرعت نوار باشد، در این صورت موتور نقش عنصر نهایی را خواهد داشت.

عناصر نهایی به سه دسته کلی ذیل تقسیم میشوند:

- شیر کنترلی (Control Valve)

- موتور الکتریکی (Electrical Motor)

- گرم کن (Heater)

عملگر یا محرک (Actuator) سیگنال الکتریکی تولید شده توسط کنترل کننده را به سیگنال قابل درک برای عنصر نهایی تبدیل میکند. سیگنال تبدیل شده میتواند الکتریکی و یا یک کمیت فیزیکی باشد. وجود عملگر به این دلیل ضروری است که خروجی تولید شده توسط کنترل کننده را نمیتوان به طور مستقیم به عنصر نهایی اعمال کرد و نیاز به وجود یک مبدل جهت انتقال تصمیم کنترل کننده به عنصر نهایی ضروری میباشد.

ما هیچ گاه پایههای میکرکنترلر را مستقیماً به ترمینالهای موتور متصل نمیکنیم، برای این کار خروجی میکرو را به یک ترانزیستور یا یک پل H میدهیم و موتور را در خروجی این قطعات نیمه هادی متصل می کینم، این ترانزیستور یا پل دقیقاً همان عملگر یا محرک هستند. در برخی کاربردها نیاز به یک کمیت فیزیکی جهت اعمال فرمان به عنصر نهایی است، مثلاً شیر کنترلی که روی مسیر سوخت یک کوره جهت تنظیم سوخت نصب شده است را با سیگنال الکتریکی خروجی کنترلر نمیشود باز یا بسته کرد، برای این کار ما نیاز به یک موتور جهت چرخاندن دریچه شیر و یا هوای فشرده جهت تغییر وضعیت دیافراگم شیر کنترلی داریم. از این رو محرکها نیز به سه دسته کلی تقسیم میشوند:

- محرکهای پنوماتیک

- محرکهای الکتریکی

- محرکهای هیدرولیک

سعی کردم کاملاً خلاصه، مختصر و مفید این قسمت رو تموم کنم و توضیحات کاملتر باشه برای قسمتهای بعد که هر کدوم از اجزای سیستم کنترل رو جداگانه بررسی میکنیم. امیدوارم برای کسایی که مطالعه کردند مفید بوده باشه، لطفاً اگر کمی و کاستی در مطالب وجود داره حتماً در قسمت نظرات گفته بشه.

علی متحدی

متخصص الکترونیکمتولد 8 اسفند 66 هستم از هنرستان الکترونیک شروع کردم و کارشناسی مهندسی کنترل وابزاردقیق و نهایتا کارشناسی ارشد مهندس کنترل در حال حاضردرشرکت سیمان شاهرود قسمت ابزاردقیق مشغول هستم

مقالات بیشتر

نویسنده شو !

سیسوگ با افتخار فضایی برای اشتراک گذاری دانش شماست. برای ما مقاله بنویسید.