نکات مونتاژ در تیراژ بالا و تأثیر آن بر طراحی PCB

امروز میخواهیم یک موضوع خیلی مهم در پروسه تولید صنعت الکترونیک رو باهم بررسی کنیم.

چطوری بردهای تیراژ بالا رو درست سولدر کنیم و چه نکات جدیدی با این رویکرد به طراحی PCB افزوده میشه؟

چند وقت پیش تصمیم گرفتیم که ابعاد محصول رو کوچک کنیم و در بعضی قسمتهای مدار هم استانداردها دست و بالمون رو بستن، نتیجش شد استفاده از قطعات پسیو کوچکتر، یعنی سایز 0402 .

خب اینجا تازه شروع ماجراهای جالبی شد که قبلاً کمتر به چشممون میخورد؛ چطوری مونتاژشون کنیم؟

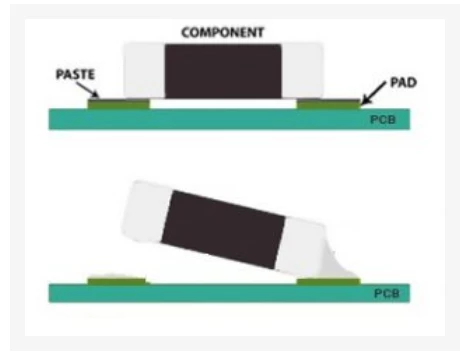

مشکل این بود که قطعات کوچک داخل آون هنگام گرم شدم خمیر قلع، از فوت پرینت خودشون خارج میشدند، مثلاً فقط روی یک پد قرار میگرفتند:

گرم شدم خمیر قلع و خارج شدن قطعات از فوت پرینت خودشون

یا حرکت میکردند به اینطرف اونطرف. مثل

تصمیم گرفتیم پروسه مونتاژ رو دقیقاً از نقطه اول بررسی و موشکافی کنیم تا باگهای کار رو بیابیم. اما الان قرار نیست راجع به کل پروسه صحبت کنیم، میخوایم فقط یک بخش reflow soldering یا همون مونتاژ قطعات SMD داخل آون رو بررسی کنیم.

تصویر زیر یک نمونه Reflow Oven رو نشون میده، همون دستگاه موردنظر ما:

دستگاه Reflow Oven

خب بریم بررسی کنیم ببینیم اصلاً روش اصولی سولدرینگ چیه و مشکلاتی که ممکنه باهاشون در این پروسه برخورد کنیم از کجا نشأت میگیرند.

پروفایل دمایی به معنای دما و زمانهای محاسبه شده و مناسب برای عبور PCB از داخل Oven هست. این موضوع همیشه دارای اهمیت بسیار خاصی بوده و با تغییر Oven، خمیر قلع و نوع برد، این پروفایل میبایستی تغییر کند. پروفایل دمایی متد بسیار مناسبی برای دستیابی به مونتاژ صحیح، جلوگیری از آسیب رسیدن به قطعات و برد میباشد.

مراحل چهارگانه Reflow

بهطورکلی با بررسی تعداد زیادی استاندارد دمایی معرفی شده توسط شرکتهای سازنده Oven و … دریافتیم که روند صحیح مونتاژ ریفلو دارای چهار استپ هست که در ادامه به بررسی هر یک میپردازیم.

1. Preheating

مرحله پیشگرمایش بهمنظور افزایش آرام برد و قطعات از دمای اتاق تا دمایی حدود 140 الی 180 درجه.

کاربردهای این مرحله عبارتاند از:

- ·جلوگیری از تنش گرمایی به قطعات

- ·فعالسازی خمیر قلع

مشکلات ناشی از عدم رعایت این مرحله عبارتاند از:

- درصورتیکه دما و یا زمان این مرحله بیش از حد شود باعث پدیده شوک دمایی میشود.

- درصورتیکه این مرحله بسیار کند باشد ممکن است خمیر قلع به طور صحیح فعال نشده و همچنین باعث آسیب رساندن به قطعات میشود.

2. Soak

این مرحله باعث پایداری و یکسانسازی دمایی در سطوح برد و پدهایی با ابعاد مختلف برد میشود. باتوجهبه اینرسی گرمایی مختلف پد قطعات متنوع مورداستفاده، همه آنها با سرعت یکسان گرم نمیشوند. ازاینرو این زمان باعث کاهش گرادیانت گرما در سطح برد میشود. در انتهای این مرحله، اکسید پدها، پین قطعات و حباب خمیر قلع از بین میرود.

3. Reflow

در این مرحله، دمای آون بالاتر از دمای ذوب خمیر قلع (℃ 183) رفته و فرایند سولدرینگ اتفاق میافتد. این زمان بهخاطر بالابودن دمای آون نسبت به دمای ذوب خمیر قلع میبایستی کنترل شده باشد. پارامتر مهم دوم در این مرحله، پیک دمایی آون در این زمان میباشد که بر اساس دمای ذوب خمیر قلع و حداکثر دمای مونتاژ قابلتحمل قطعات حساس برد تعیین میشود. ازاینرو:

- در صورت پایینبودن حداکثر دمای آون، باعث ایجاد لحیم سردی میشود.

- در صورت بالاتر بودن از دمای مجاز در این ناحیه باعث دفرمه شدن پکیج قطعات پلاستیکی شده (ازبینرفتن آنها) میشود. همچنین بین ترکیبات فلزی، هم – مرزی اضافی تشکیل شده و منجر به اتصالات و لحیمهای شکننده میشود.

- این دما حداقل باید 30 درجه بیشتر از دمای ذوب خمیر قلع مورداستفاده باشد و معمولاً نباید از مرز 245 درجه عبور کند.

- خمیر قلع آلیاژ Sn63-Pb37 بوده و دمای reflow مناسب عددی بین 210 الی 235 درجه میباشد.

- انتقال دمای آون از مرحله Soak به پیک دمایی باید با شیب ثابت 2℃/S باشد. از زمانهای سریع و کندتر از این میزان میبایستی پیشگیری نمود.

- زمان پیک آون بهصورت تئوری 20 ثانیه میباشد، اما میتوان در شرایط مختلف از خروجی آون فیدبک (لاگ) گرفت و اندکی آن را تغییر داد.

- دمای هیترهای پایینی: در بردهایی که بهصورت یک رو هستند، هیترهای پایینی را میتوان بهگونهای تنظیم نمود که نمودار دمایی هیترهای بالایی را دنبال کنند. در بردهای دورو، به دو روش میتوان عمل نمود. روش اول اینکه هیترهای پایینی با فاصله دمایی -40 درجه هیترهای بالایی را دنبال کنند. روش دوم این است که در دمای تقریباً 180 درجه فیکس باشند.

- کل زمان این مرحله میتواند بین 45 الی 80 ثانیه باشد.

نکته بسیار مهم: حد بالایی دمای آون در این مرحله توسط خمیر قلع تعیین میشود؛ اما توسط قطعات حساس برد محدود میشود. یعنی همیشه در مدار باید قطعات حساستر به دما را مشخص نمود، بر اساس دیتاشیت محدودیتهای دما و زمان مونتاژ آنها رو مشخص کرد و در نمودار اثر داد.

4. Cooling

فرایند خنک سازی برد از آنجایی حائز اهمیت می شود که سرعت خنک سازی پایین باعث کاهش استحکام لحیم شده و از طرفی دیگر، سرعت خنک سازی بالا منجر به گرادیانت دمایی بالا در سطح برد و قطعات مختلف شده، و تغییر شکل پد ها وپنل رخ می دهد. از این رو فرایند خنک سازی نیز باید کنترل شده باشد.

- خنکسازی کنترل شده بهصورت نرمال با شیب -4 ℃/S انجام میگیرد.

- در متد خنکسازی با فن هوا بهصورت پیشفرض موضوع بالا رعایت میشود. اما این روش بسیار کند است و میتوان خنکسازی را سرعت بخشید. بدین صورت که در ابتدا فنهای خنکساز روشن شده و دمای بردها را تا سطحی زیر دمای ذوب قلع پایین آورده تا استحکام لحیم قطعی شود، سپس دربهای آون را در دمای از پیش تعیین شدهای بازنموده و ادامه فرایند با دربهای باز طی میشود. این دمای برای قلع Sn63Pb37 میتواند حدود 165 الی 160 درجه باشد.

- فرایند خنکسازی میتواند تا دمای 75 درجه سانتیگراد ادامه یابد.

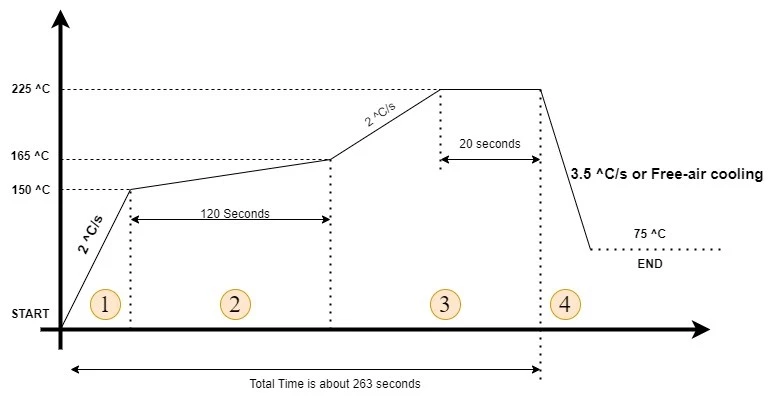

بررسی چند پروفایل دمایی استاندارد مطابق با Sn63Pb37

در این بخش به بررسی سه نمونه استاندارد پروفایل دمایی میپردازیم.

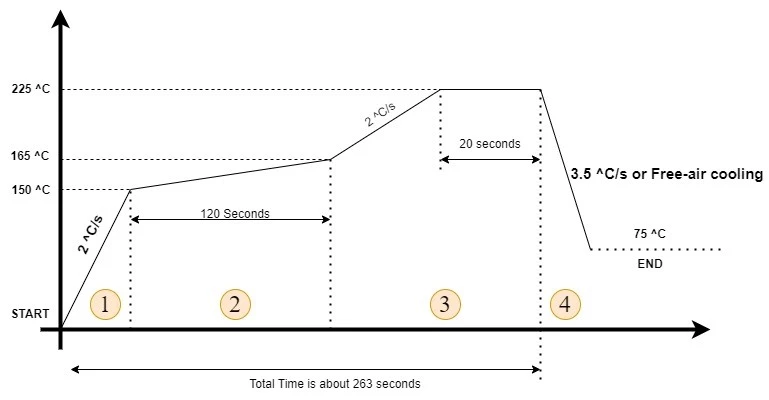

1. پروفایل SMTNET

- مرحله 1 – Preheating : گرمایش برد از دمای اتاق تا دمای مشخص شده، برای فعالسازی خمیر قلع. درصورتیکه این زمان سریع باشد، باعث ایجاد شوک دمایی شده. درصورتیکه این زمان کند باشد، باعث آسیب رساندن به برد و قطعات میگردد.

- مرحله 2 – Soak : پایدار و یکسانسازی دما در سطح برد و پدهای قطعات با ابعاد و ظرفیت گرمایی مختلف.

- مرحله 3 – Reflow : در این مرحله دمای آون تا حدود 30 درجه بالاتر از دمای ذوب خمیر قلع رفته و فرایند مونتاژ اتفاق میافتد.

- مرحله 4 – Cooling : در این مرحله برد خنک میشود. درصورتیکه نمودار دمایی سرمایش قابلتنظیم باشد، حداکثر با آهنگ -4^c/s میتواند تا دمای 75 درجه سانتیگراد خنک شود.

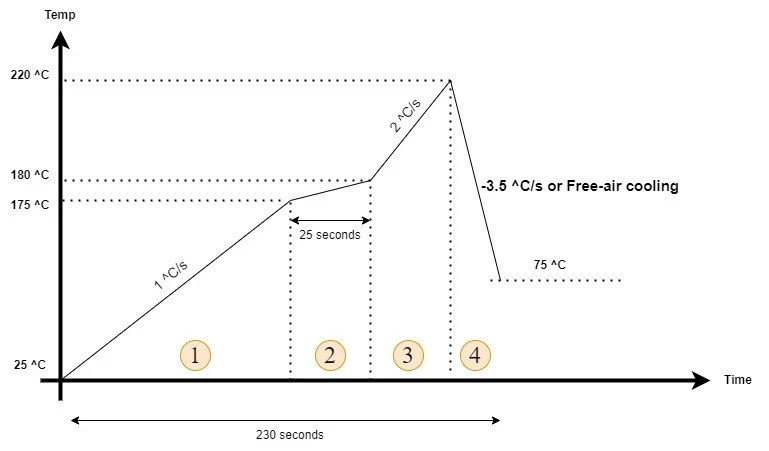

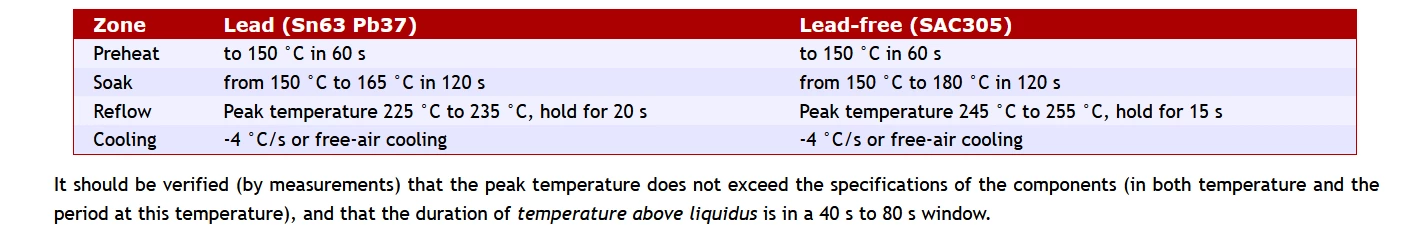

2. پروفایل COMPU-PHASE

3. پروفایل TRONSTOL

مشکلات شایع پروسه Reflow

در این بخش به بررسی مشکلات پرتکرار مونتاژ، دلیل و راهحل آنها پرداخته شده است

1. پدیده پل (اتصال کوتاه)

این پدیده به علت ارتباط معکوس ویسکوزیته خمیر قلع و دما میباشد و در دمای پایین آون در مرحله reflow اتفاق میافتد. علت دیگر این پدیده کوتاهبودن زمان Preheat نیز میتواند باشد.

2. تعرق قلع

در زمان گرمشدن قلع، حلال فرار آن تبخیر شده و gasification اتفاق میافتد. در این حالت بخشی از خمیر قلع بهصورت گلولهای از پد خود خارج شده و در سطح برد پراکنده میشوند. برخی از این گلولهها به زیر قطعات نفوذ نموده و در زمان reflow باعث اتصال کوتاه میشوند. هرچقدر دمای Preheat بالاتر باشد و همچنین زمان این مرحله سریعتر باشد این پدیده شدیدتر خواهد بود.

3. مویرگی

زمانی که خمیر قلع به پین قطعه الکترونیکی بچسبد؛ ولی فاصله زیادی از پد برد بگیرد. این موضوع بهاینعلت است که پد برد به میزان صحیحی گرم نشده است.

4. Tombstoning – Manhattan

این پدیده زمانی است که قطعات هنگام reflow از روی یک پد بلند شده و به حالت عمودی درمیآیند. این موضوع عمدتاً در قطعات کوچک مانند مقاومت، خازن و سلفها رخ میدهد.

بررسی دلایل این پدیده:

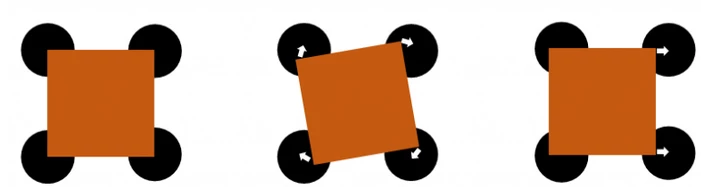

- هنگامی که در فرایند Reflow یکی از پدهای قطعه زودتر از دیگری به دمای ذوب برسد باعث میشود که پیوند فلزی بین پایه قطعه و پد بردی که دمای بالای تری دارند سریعتر رخداده و نیرو کششی پیوند، قطعه را به سمت خودش میکشد. (از دلایل اهمیت زمان Soak)

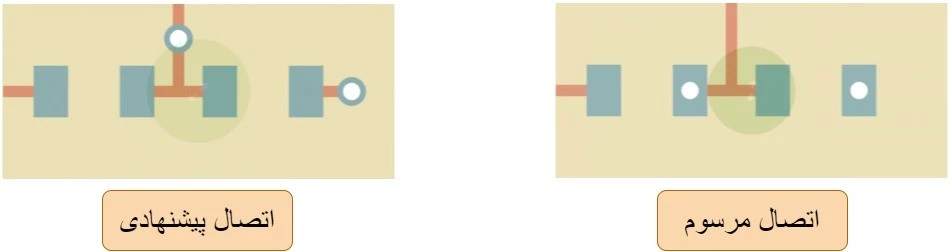

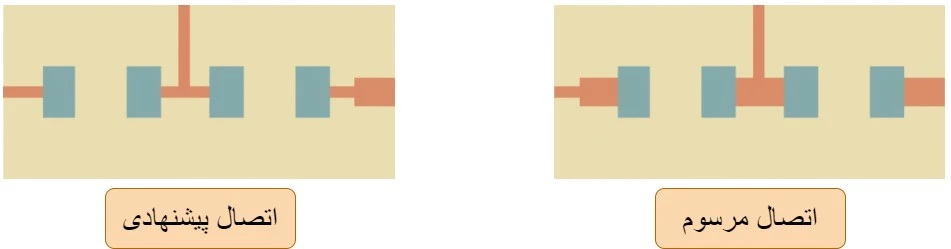

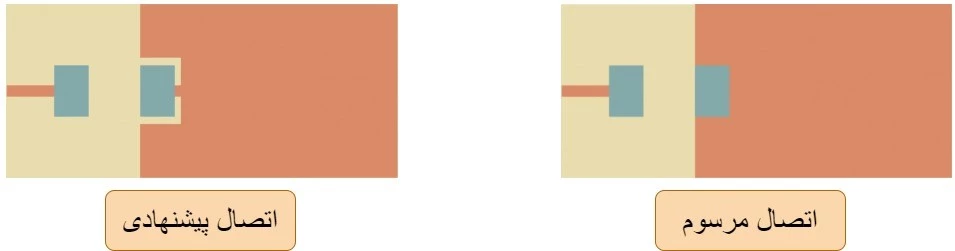

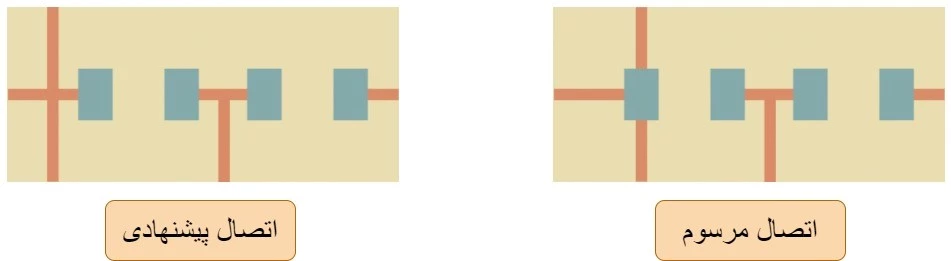

- نوع پدها و روتینگ برد نیز میتواند دلیل این اتفاق باشد، عدم تناسب جرم پدهای دو طرف برد با یکدیگر و با پایههای قطعات، منجر به گرادیانت دمایی میشود. دلایلی که میتوانند به این پدیده منجر شوند در ادامه بررسی شده است.

۱. استاندارد نبودن پدها.

۲. قرارگرفتن Via روی پد.

۳. پایه قطعات DIP نزدیک به پدها باشد.

۴. یکسان و متناسب نبودن ترکهای ورودی و خروجی پد.

۵. اتصال مستقیم پدها به فضای copper مانند اتصال direct به پالیگان.

۶. اتصال چند ترک به یک پد

۷. تا جایی که ممکن است زاویه ورود و خروج ترک به این قطعات بهصورت 90 درجه باشد (در قطعات کوچکتر از 0603 این موضوع اهمیت مییابد).

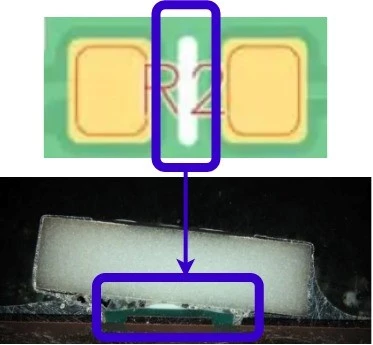

۸. قرارگیری چاپ راهنما و متال زیر قطعات کوچک. به تصویر زیر دقت کنید، در این تصویر زیر مقاومت R2 چاپ راهنما و پلیگان عبور کرده است. نتیجه مونتاژ در همان شکل قابلمشاهده است.

سخن پایانی

استانداردها و نمودارهای مطرح شده در این گزارش قابلتعمیم به شرایط دیگری (تغییر جنس برد و تغییر خمیر قلع) نیستند و با تغییر پارامترهای ذکر شده، نمودارها میبایستی مجدداً محاسبه و تست شوند.

به علت کاهش اندازه قطعات، حساسیتهای بیشتر و افزایش دقت موردنیاز، این موضوع میبایستی همواره بهصورت دقیقتری بررسی، تست و پیادهسازی شود.

نکته مهم این است که نمودارهای بررسی شده و استانداردهای مختلف دیگری که وجود دارند میتوانند نقطه شروع خوبی برای اصلاح فرایند مونتاژ باشند؛ اما این موضوع کافی نیست. همواره باید از Ovenهای مورداستفاده لاگ گرفت و دیتاهای آنها را بررسی نمود. در صورت نیاز اصلاحات کوچکی در عمل ایجاد کرد تا پروفایل خروجی آون در واقعیت به پروفایلهای تئوری نزدیکتر شوند.

سیسوگ با افتخار فضایی برای اشتراک گذاری دانش شماست. برای ما مقاله بنویسید.