ابزار دقیق: از تاریخچه تا آیندهای هوشمند در اتوماسیون صنعتی

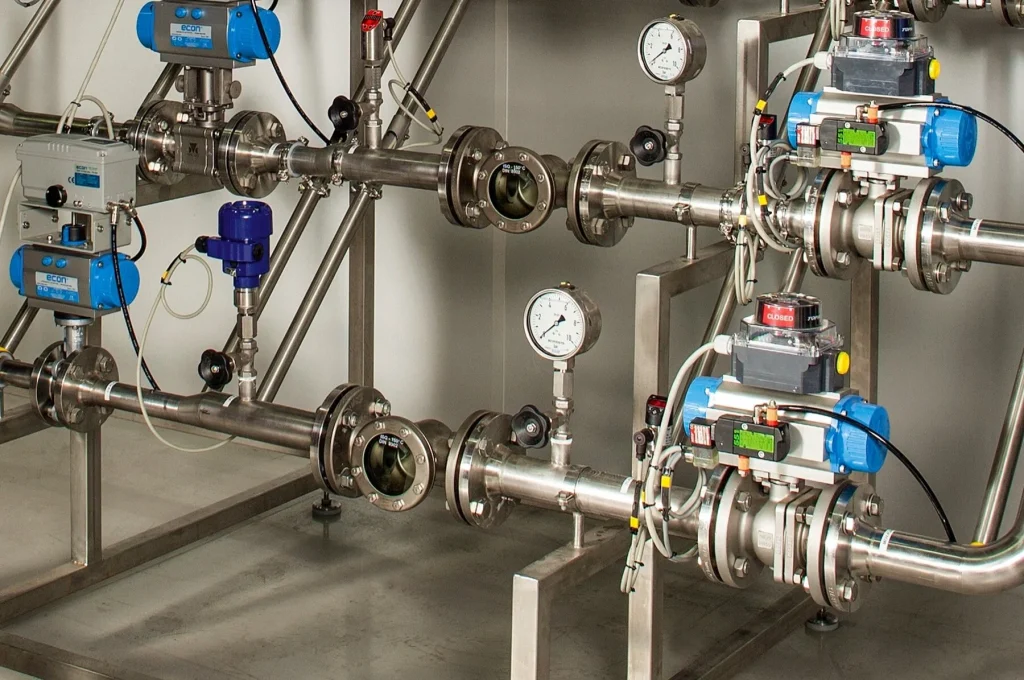

اصطلاح «ابزار دقیق» از نظر لغوی به ابزاری اشاره دارد که با دقت بالایی متغیرهای فرایندها را اندازه میگیرد و از نظر کاربردی زمینهای است که در آن، از ابزارهای اندازهگیری دقیق برای نظارت و کنترل یک فرایند استفاده میشود. به عبارت دیگر، ابزار دقیق به عنوان علم اندازهگیری و کنترل متغیرهای فرایند در ساخت یا تولید تعریف میشود. به عبارت دیگر، ابزار دقیق علمی است که با اندازهگیریهای خودکار سروکار دارد که مقادیر فیزیکی مانند فشار، سطح، دما، جریان و غیره را کنترل میکند.

امروزه بسیاری از سیستمهای ابزار دقیق پیشرفته به منظور بهبود بهرهوری در صنعت و افزایش کیفیت محصول مورد استفاده قرار میگیرند. در بسیاری از موارد، سیستمهای ابزار دقیق برای برآورده کردن نیازهای فرایندی خاص طراحی شدهاند. از اواسط دهه ۱۹۸۰، بسیاری از شرکتهای بزرگ سرمایهگذاری هنگفتی را در تهیه سختافزار و نرمافزار انجام دادهاند و تقاضای گستردهای ایجاد و تحقیق و توسعه مرتبط با ابزار دقیق را تسریع کردهاند. در این مطلب، با ابزار دقیق آشنا میشویم.

ابزار دقیق چیست؟

اصطلاح «ابزار دقیق» از نظر لغوی به ابزاری اشاره دارد که با دقت بالایی متغیرهای فرایندها را اندازه میگیرد و از نظر کاربردی زمینهای است که در آن، از ابزارهای اندازهگیری دقیق برای نظارت و کنترل یک فرایند استفاده میشود. به عبارت دیگر، ابزار دقیق به عنوان علم اندازهگیری و کنترل متغیرهای فرایند در ساخت یا تولید تعریف میشود. به عبارت دیگر، ابزار دقیق علمی است که با اندازهگیریهای خودکار سروکار دارد که مقادیر فیزیکی مانند فشار، سطح، دما، جریان و غیره را کنترل میکند.

به طور کلی، میتوان گفت که ابزار دقیق در حوزههای زیر کاربرد دارد:

- نظارت بر فرایندها و عملیات

- کنترل فرایندها و عملیات

- تجزیه و تحلیل مهندسی

تاریخچه ابزار دقیق

تاریخچه ابزار دقیق

منشاء ابزار دقیق را میتوان در دوران باستان جستوجو کرد؛ زمانی که تمدنهای اولیه از ابزارهای ساده و اساسی برای اندازهگیری زمان، مسافت و وزن استفاده میکردند. به عنوان مثال، مصریان باستان از یک ساعت آبی ساده برای اندازهگیری زمان استفاده میکردند، در حالی که یونانیان اولین کیلومترشمار را برای اندازهگیری فاصله ساختند.

با این حال، توسعه ابزار دقیق مدرن در انقلاب صنعتی قرن هجدهم و نوزدهم آغاز شد. با رشد صنعت و نیاز به فرایندهای تولید کارآمدتر، مهندسان شروع به توسعه ابزارهای پیچیدهتری برای اندازهگیری و کنترل پارامترهای مختلف کردند.

یکی از اولین نمونههای ابزار دقیق مدرن، گاورنر موتور بخار بود که جیمز وات در اواخر قرن هجدهم آن را ساخت. این دستگاه از یک گاورنر گریز از مرکز برای تنظیم سرعت موتور بخار استفاده میکرد که آن را کارآمدتر میساخت.

در طول قرن نوزدهم، پیشرفت در مهندسی برق منجر به توسعه ابزارهای الکتریکی برای اندازهگیری ولتاژ، جریان و مقاومت شد. در اوایل قرن بیستم، اختراع لوله خلاء منجر به توسعه ابزارهای الکترونیکی مانند اسیلوسکوپها و مولدهای سیگنال شد.

از آن زمان، ابزار دقیق با توسعه فناوریهای جدید مانند ریزپردازندهها، پردازش سیگنال دیجیتال و ارتباطات بیسیم به تکامل و پیشرفت خود ادامه داده است. امروزه، ابزار دقیق در طیف وسیعی از صنایع، از تولید و انرژی گرفته تا مراقبتهای بهداشتی و نظارت بر محیط زیست، نقش مهمی ایفا میکند.

در جدول زیر، برخی از پیشرفتهای عمده در فناوری اندازهگیری در مهندسی ابزار دقیق را مرور میکنیم.

| بازه زمانی | پیشرفتها |

| دهه ۱۹۰۰-۱۹۱۰ |

|

| دهه ۱۹۲۰-۱۹۳۰ |

|

| دهه ۱۹۴۰-۱۹۵۰ |

|

| دهه ۱۹۶۰-۱۹۷۰ |

|

| دهه ۱۹۸۰-۱۹۹۰ |

|

| دهه ۲۰۰۰-۲۰۱۰ |

|

به طور کلی، فناوری اندازهگیری در ابزار دقیق در قرن گذشته دستخوش پیشرفتها و نوآوریهای قابل توجهی شده است که منجر به دستگاهها و تکنیکهای اندازهگیری دقیقتری شده است. این پیشرفتها توسعه در زمینههای مختلف، از مهندسی هوافضا و خودرو گرفته تا زیستپزشکی و علوم محیطی را امکانپذیر کرده است.

کنترل و ابزار دقیق

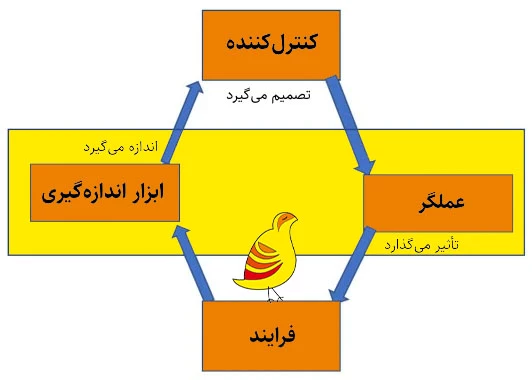

شکل زیر بلوک دیاگرام کنترل و ابزار دقیق و ارتباط بین بخشهای مختلف آنها را نشان میدهد.

مهمترین موضوع در ابزار دقیق و کنترل، اندازهگیری است. پس از اندازهگیری یک کمیت از فرایند، مقدار اندازهگیریشده به دستگاه پردازش ارسال میشود. اگر عمل کنترل خودکار باشد، کامپیوتر سیگنال را به عملگر نهایی ارسال میکند که بر کمیت اندازهگیریشده تأثیر میگذارد. این عملگر کنترلی میتواند شیر کنترل، بخاری برقی، موتور الکتریکی و… باشد. هر دو ابزار اندازهگیری و عملگر کنترل به یک فرایند متصل هستند. برای کنترل، میتوان سیگنال را به یک کنترلکننده منطقی قابل برنامهریزی (PLC)، سیستم کنترل توزیعشده (DCS)، کنترل نظارت و جمعآوری دادهها (SCADA) یا سایر کنترلکنندههای کامپیوتری ارسال کرد.

تجهیزات ابزار دقیق

برخی از انواع رایج تجهیزت ابزار دقیق عبارتاند از:

- سنسورها: سنسورها قطعات و تجهیزاتی هستند که تغییرات کمیتهای فیزیکی مانند دما، فشار یا حرکت را تشخیص میدهند و این تغییرات را به سیگنالهای الکتریکی قابل اندازهگیری و نظارت تبدیل میکنند. نمونههایی از سنسورها عبارتاند از: ترموکوپل، مبدل (ترنسدیوسر) فشار و شتابسنج.

- ترنسمیرترها: ترنسمیترها یا فرستندهها ابزاری هستند که سیگنالهای سنسورها را دریافت کرده و با استفاده از سیگنالهای الکتریکی یا بیسیم در فواصل طولانی ارسال میکنند. ترنسمیترها برای انتقال سیگنالها از سنسورهایی که در مناطق صعبالعبور یا خطرناک به مکانهای دوردستی که میتوان آنها را نظارت و تجزیه و تحلیل کرد، استفاده میشوند.

- شیرهای کنترل: شیرهای کنترل یا ولو کنترلها برای تنظیم جریان سیالاتی مانند گازها و مایعات به کار میروند. این تجهیزات معمولاً همراه با سیستمهای کنترل برای حفظ یک متغیر فرایند مورد نظر مانند دما یا فشار استفاده میشوند.

- محرکها: محرکها (Actuators) ابزاری هستند که سیگنالهای الکتریکی را به حرکت مکانیکی تبدیل میکنند. از این تجهیزات برای عملکرد شیرهای کنترل، دمپرها و سایر انواع تجهیزات مکانیکی استفاده میشود.

- نمایشگرها و نشانگرها: نمایشگرها و نشانگرها برای نمایش متغیرهای پردازش شده و ارائه هشدار یا آلارم در صورت رعایت شرایط خاص استفاده میشوند. به عنوان مثال، میتوان به نمایشگرهای دیجیتال، نشانگرهای LED و زنگ هشدار اشاره کرد.

- سیستمهای جمعآوری و ثبت داده: سیستمهای جمعآوری و ثبت داده برای جمعآوری، ذخیره و تجزیه و تحلیل داده از سنسورها و ترنسمیترها استفاده میشود. از این سیستمها میتوان برای نظارت و بهینهسازی عملکرد فرایندها و تجهیزات استفاده کرد.

مهندسی ابزار دقیق چیست؟

رشته مهندسی ابزار دقیق بر تئوری و استفاده از ابزارهای اندازهگیری تمرکز دارد که در طراحی و پیکربندی سیستمهای کنترل خودکار استفاده میشود. همچنین، در ابزار دقیق به کنترل و اندازهگیری متغیرهای مختلف مانند جریان، دما، فشار و غیره پرداخته میشود. مهندسی ابزار دقیق موضوعات مختلفی، از پنوماتیک و هیدرولیک گرفته تا ترمودینامیک در مکانیک، درایوهای الکتریکی و الکترونیک قدرت در برق، ریزپردازندهها و میکروکنترلرها در الکترونیک، ساختارهای داده در شبکههای کامپیوتری و رباتیک، محاسبات نرم و سنسورها را شامل میشود.

مهندسان ابزار دقیق اغلب در صنایعی با فرایندهای خودکار با هدف افزایش بهرهوری، قابلیت اطمینان، ایمنی، بهینهسازی و پایداری کار میکنند. ادغام سنسورها با ترنسمیترها، کنترلها و سیستمها اغلب بر عهده مهندسان ابزار دقیق است. همچنین، آنها مسئول کالیبراسیون و نگهداری سیستم و طراحی یا تعیین نصب، سیمکشی و تنظیم سیگنال هستند.

وظایف مهندس ابزار دقیق

در حالی که وظایف خاص هر شغل مهندسی ابزار دقیق به سیستم های کنترل درگیر و محصول نهایی در حال ساخت بستگی دارد، وظایف ممکن است شامل موارد زیر باشد:

- نصب فرایندهای کنترلی جدید

- توسعه پروتکلهای تست ابزار دقیق

- نظارت روزانه بر خروجی سنسور و عملکرد فرایند

- اطمینان از مطابقت عملکرد ابزار دقیق با پارامترهای کیفیت

- انجام تعمیرات روتین و برنامهریزیشده

- عیبیابی هرگونه مشکل

- بهینهسازی فرایندها برای بهبود کارایی سیستم

- جمعآوری و تجزیه و تحلیل دادهها

- گزارشنویسی

- نظارت بر تکنسینهای ابزار دقیق و سایر اعضای جوان تیم

- آموزش کارکنان تولید در صورت نیاز

کاربردهای ابزار دقیق

ابزار دقیق یکی از بخشهای مهم و حیاتی در صنایع مختلف است که نقش کلیدی در اندازهگیری، کنترل و نظارت بر فرآیندها ایفا میکند. این فناوری شامل دستگاهها و سنسورهایی است که به کنترل پارامترهایی مانند فشار، دما، جریان، سطح مایعات، ولتاژ، شدت نور و دیگر متغیرهای فیزیکی و شیمیایی میپردازند. استفاده از ابزار دقیق باعث بهبود بهرهوری، افزایش دقت، کاهش هزینههای عملیاتی و افزایش ایمنی در صنایع مختلف میشود. به طور کلی، ابزار دقیق در صنایع مختلفی کاربرد دارد که برخی از آنها عبارتاند از:

- صنایع هوافضا

- صنایع زیست پزشکی

- صنایع هستهای

- صنایع نفت و گاز

در ادامه، کاربردهای ابزار دقیق در صنایع گوناگون را بهطور مفصل بررسی میکنیم:

-

صنایع هوافضا

صنایع هوافضا شامل طراحی، تولید و نگهداری از هواپیماها، فضاپیماها، موشکها و ماهوارهها است. در این صنعت، ابزار دقیق برای تضمین عملکرد صحیح و ایمنی تجهیزات بهطور گستردهای مورد استفاده قرار میگیرد.

کاربردهای ابزار دقیق در صنایع هوافضا:

- کنترل سیستمهای پیشرانش: اندازهگیری فشار، دما و میزان سوخت در موتورهای جت و موشکها برای عملکرد بهینه و جلوگیری از خرابی

- ناوبری و هدایت: استفاده از ژیروسکوپها، شتابسنجها و سنسورهای موقعیتیابی برای کنترل حرکت و پایداری پرواز

- مانیتورینگ شرایط محیطی: سنسورهای اندازهگیری دما، فشار و کیفیت هوا در کابین هواپیما و فضاپیماها برای حفظ شرایط مناسب برای سرنشینان

- سیستمهای ایمنی: تشخیص نشت سوخت، سنجش وضعیت هیدرولیک و نظارت بر وضعیت موتورها برای جلوگیری از حوادث

-

صنایع زیستپزشکی

در علوم پزشکی و تجهیزات زیستپزشکی، ابزار دقیق برای نظارت بر وضعیت بیماران، کنترل فرآیندهای تشخیصی و درمانی و انجام آزمایشهای پیشرفته مورد استفاده قرار میگیرد.

کاربردهای ابزار دقیق در زیستپزشکی:

- مانیتورینگ علائم حیاتی: سنجش فشار خون، ضربان قلب، میزان اکسیژن خون و دمای بدن در دستگاههای پزشکی

- کنترل و تنظیم میزان دارو: استفاده در پمپهای تزریقی خودکار که مقدار دقیق دارو را به بیماران تحویل میدهند.

- تصویربرداری پزشکی: تجهیزات تصویربرداری مانند MRI، سیتیاسکن و سونوگرافی از ابزار دقیق برای اندازهگیری سیگنالهای بیولوژیکی استفاده میکنند

- آزمایشهای بیوشیمیایی: دستگاههای آزمایشگاهی برای اندازهگیری غلظت گلوکز خون، آنزیمها و هورمونها از حسگرهای دقیق بهره میبرند.

- دستگاههای تشخیصی و درمانی: سیستمهای لیزر پزشکی، الکتروکاردیوگرام (ECG) و الکتروانسفالوگرام (EEG) به سنسورها و پردازش دقیق دادهها متکی هستند.

-

صنایع هستهای

صنایع هستهای شامل نیروگاههای هستهای، مراکز تحقیقاتی و آزمایشگاههای مرتبط با انرژی هستهای است که در آن کنترل شرایط عملیاتی از اهمیت بالایی برخوردار است.

کاربردهای ابزار دقیق در صنایع هستهای:

- کنترل راکتورهای هستهای: ابزار دقیق برای اندازهگیری و نظارت بر دما، فشار و سطح آب خنککننده راکتورها

- سیستمهای ایمنی هستهای: تشخیص و اندازهگیری میزان تشعشعات رادیواکتیو برای جلوگیری از نشت مواد خطرناک

- نظارت بر تأسیسات هستهای: سنسورهای دقیق برای کنترل فرآیندهای شیمیایی و فیزیکی در چرخه سوخت هستهای

- سیستمهای خنککننده: ابزارهای اندازهگیری جریان و دما برای جلوگیری از افزایش بیش از حد حرارت در نیروگاهها

- تشخیص نشتی مواد رادیواکتیو: استفاده از حسگرهای دقیق برای مانیتورینگ نشتهای احتمالی در مخازن و لولههای انتقال

-

صنایع نفت و گاز

صنایع نفت و گاز شامل استخراج، پالایش، انتقال و ذخیرهسازی نفت و گاز طبیعی است. در این حوزه، ابزار دقیق برای بهینهسازی فرآیندها، افزایش ایمنی و کاهش هزینهها بهکار میرود.

کاربردهای ابزار دقیق در صنایع نفت و گاز:

- کنترل حفاری و استخراج: اندازهگیری فشار، دما و سرعت جریان سیالات در حین عملیات حفاری چاههای نفت و گاز

- نظارت بر خطوط لوله: سنجش فشار و تشخیص نشت گاز برای جلوگیری از حوادث و بهینهسازی انتقال سیالات

- فرآیندهای پالایشگاهی: کنترل دقیق دما، فشار و ترکیبات شیمیایی برای بهینهسازی تولید و جلوگیری از اتلاف مواد

- سیستمهای ایمنی: ابزارهای هشداردهنده برای تشخیص نشتی مواد شیمیایی و آتشسوزی

- اندازهگیری حجم و دبی سیالات: استفاده از فلومترها و حسگرهای دقیق برای محاسبه میزان نفت و گاز تولید شده

ابزار دقیق در اتوماسیون صنعتی به شرکتها این امکان را میدهد تا از فناوریهای پیشرفته و عملیات مبتنی بر داده استفاده کنند تا در چشمانداز صنعتی پویای امروزی پیشرفت کنند.

- کنترل فرایند: ابزار دقیق در کنترل فرایند با نظارت و تنظیم متغیرهایی مانند دما، فشار و جریان برای حفظ شرایط بهینه و اطمینان از کیفیت محصول مهم است.

- تعمیر و نگهداری پیشبینانه: ابزار دقیق با نظارت مداوم بر پارامترهای وضعیت تجهیزات، مانند ارتعاش، دما، و سطوح روانکننده، استراتژیهای تعمیر و نگهداری پیشبینانه را امکانپذیر میکند. تشخیص زودهنگام ناهنجاریها یا خرابیها باعث میشود که فعالیتهای تعمیر و نگهداری به طور پیشگیرانه برنامهریزی شوند. در این صورت، زمان خرابی به حداقل میرسد و از خرابی تجهیزات پرهزینه جلوگیری میشود.

- تضمین کیفیت: در محیطهای تولیدی، ابزار دقیق برای نظارت بر پارامترهای کیفیت محصول، مانند ابعاد، ترکیب و ظاهر، حصول اطمینان از رعایت مشخصات و استانداردهای نظارتی استفاده میشود.

- مدیریت انرژی: ابزار دقیق در سیستمهای مدیریت انرژی برای نظارت و بهینهسازی مصرف انرژی در تأسیسات صنعتی استفاده میشود. با اندازهگیری پارامترهایی مانند مصرف برق، گاز و آب، فرایندهای انرژیبر را میتوان شناسایی و بهینه کرد تا تلفات کاهش یابد و کارایی کلی انرژی بهبود یابد.

- نظارت بر ایمنی و محیط زیست: ابزار دقیق با نظارت بر پارامترهایی مانند غلظت گاز، کیفیت هوا و سطوح تشعشع نقش حیاتی در تضمین ایمنی محیط کار و انطباق با محیط کار دارد. هشدارها و اینترلاکهای ایمنی میتوانند به طور خودکار در صورت شرایط خطرناک فعال شوند و از پرسنل محافظت کنند و خطرات زیست محیطی را کاهش دهند.

آینده ابزار دقیق

ابزار دقیق در اتوماسیون صنعتی تحت تأثیر پیشرفت در فناوری سنسورها، پروتکلهای ارتباطی و تجزیه و تحلیل دادهها به سرعت در حال تکامل است. برخی از روندها و نوآوریهای نوظهور در این زمینه، عبارتاند از:

- ابزار دقیق بیسیم: شبکههای سنسور بیسیم نیاز به سیمکشی پرهزینه و دست و پا گیر را از بین میبرند و امکان استقرار انعطافپذیر و مقرون به صرفه سنسورها را در محیطهای دورافتاده یا خطرناک فراهم میکنند.

- محاسبات لبهای: فناوریهای محاسبات لبهای (Edge Computing) پردازش و تجزیه و تحلیل دادهها را به صورت محلی در سطح سنسور یا کنترلکننده ممکن میکنند و نیاز به تأخیر و پهنای باند را برای کاربردهای بلادرنگ کاهش میدهند.

- اینترنت اشیا (IoT): ادغام محرکها، سنسورها و سیستمهای کنترل با پلتفرمهای اینترنت اشیا، اتصال یکپارچه، نظارت از راه دور و تجزیه و تحلیل پیشبینیکننده را برای بهبود کارایی عملیاتی و تصمیمگیری ممکن میسازد.

- هوش مصنوعی (AI) و یادگیری ماشین: این فناوریها مقادیر زیادی از دادههای سنسور را تجزیه و تحلیل و الگوها را شناسایی و استراتژیهای کنترلی را برای بهبود عملکرد و بهرهوری انرژی بهینه میکنند.

- امنیت سایبری: افزایش اتصال سیستمهای صنعتی و اقدامات امنیت سایبری برای محافظت در برابر تهدیدات سایبری و تضمین یکپارچگی و محرمانه بودن دادهها بسیار مهم است.

جمعبندی

ابزار دقیق ستون فقرات اتوماسیون صنعتی است که قابلیتهای ضروری را برای اندازهگیری، نظارت و کنترل فرایندها در محیط های صنعتی مختلف فراهم میکند. با استفاده از قدرت ابزار دقیق، شرکتها میتوانند کارایی را بهینه کنند، کیفیت محصول را تضمین کنند، ایمنی را افزایش دهند و الزامات قانونی را برآورده کنند. با پیشرفت تکنولوژی، نقش ابزار دقیق در ایجاد رقابت و نوآوری در بخش صنعتی بسیار مهم است.

- ابزاردقیق چیست و چه نقشی در صنعت دارد؟

ابزاردقیق فناوریای است که برای اندازهگیری، کنترل و پایش متغیرهای فرایندی مانند دما، فشار و جریان استفاده میشود. این ابزارها در صنایع مختلف نقش کلیدی در بهینهسازی عملکرد و کاهش هزینهها دارند.

- تاریخچه ابزاردقیق از چه زمانی آغاز شده و چگونه تکاملیافته است؟

ابزاردقیق از دوران باستان برای اندازهگیری زمان و موقعیت نجومی وجود داشته، اما در انقلاب صنعتی پیشرفت کرد و با ظهور الکترونیک و فناوریهای دیجیتال تحول بزرگی یافت.

- چه ارتباطی بین ابزاردقیق و اتوماسیون صنعتی وجود دارد؟

ابزاردقیق دادههای دقیق از فرایندها را تأمین میکند و این دادهها در سیستمهای اتوماسیون صنعتی برای بهینهسازی و کنترل هوشمندانه به کار میروند.

- ابزاردقیق در چه صنایعی کاربرد دارد؟

در صنایعی مانند نفت و گاز، نیروگاهها، خودروسازی، پزشکی، هوافضا و الکترونیک برای بهبود دقت و عملکرد فرایندها استفاده میشود.

- چگونه ابزاردقیق باعث افزایش دقت و کاهش هزینهها میشود؟

این فناوری از طریق پایش و کنترل دقیق، میزان خطا را کاهش داده، کیفیت را بهبود میبخشد و هزینههای ناشی از هدررفت مواد و انرژی را کاهش میدهد.

سیسوگ با افتخار فضایی برای اشتراک گذاری دانش شماست. برای ما مقاله بنویسید.