معرفی انواع Via در مدار طراحی برد مدار چاپی و کاربرد های آن

این مقاله کوتاه، به معرفی انواع via و کاربرد هر یک اختصاص دارد. آیا می دانید via در مدار چاپی (PCB) چیست و چه ویژگیهایی دارد؟

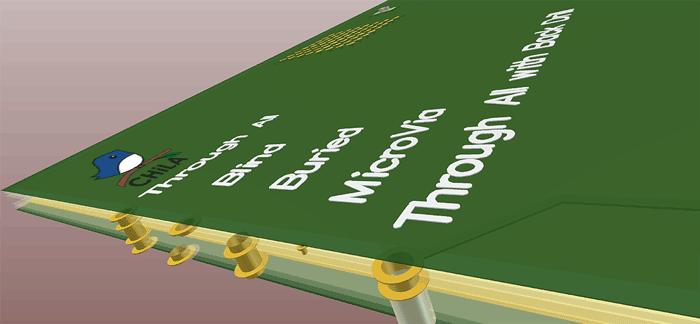

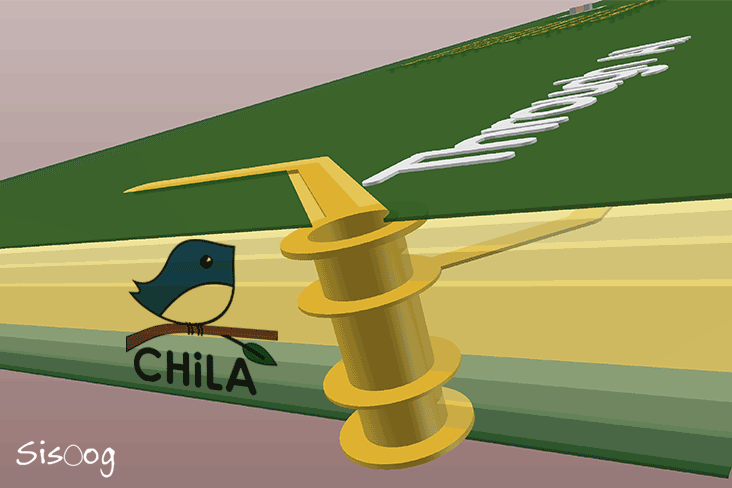

شکل 1 – انواع via در مدارچاپی

via چیست؟

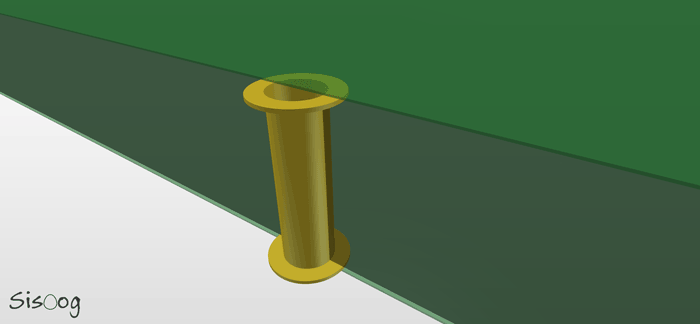

با ایجاد یک سوراخ بر روی مدار چاپی و آبکاری این سوراخ، یک via ساخته میشود.

آبکاری معادل واژهی plating است و در ایران به این عملیات متالیزه یا Metalized می گویند. حتماً با واژهی دورو متالیزه! از سوی سازندگان مدارچاپی آشنایی دارید. در هر صورت اصطلاح صحیح و رایج خارج از ایران plated و plating است و داخل ایران، واژه متالیزه کاربرد دارد و به این دلیل است که این فرآیند، داخل سوراخها فلزدار میشود.

شکل 2 – نمای یک via معمولی

چطور صدایش کنیم؟

در زبان شیرین فارسی ترجمهی via میشود “از راه”، که این واژه و بسیاری از واژههای تخصصی دیگر بهتر است به همان زبان ایجاد شده گفته شوند.

چطور تلفظش کنیم؟

تلفظ این واژه در دو گویش British و American متفاوت است.

British: وایا

American: ویا

هر دو شکل تلفظ برای شما صحیح و رایج است.

چطور ساخته میشود؟

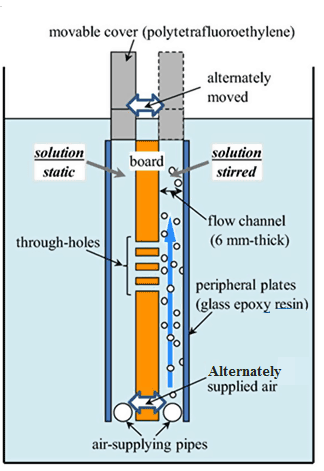

برای یک برد دولایه، این فرآیند، پیش از فرآیند Etching (زدودن مسهای اضافه و باقی ماندن مسهای مدار) انجام میشود.

یعنی به ترتیب، سوراخکاری، تمیزکاری و سایش، رسانا کردن داخل سوراخها، تقویت پوشش هادی داخل سوراخها با لایه مس الکترولیز، و روکش محافظ در مقابل محلول مس بر

بعد از این فرآیند آبکاری، تازه فیبر مدارچاپی ما آمادهی مرحلهی Etching میشود.

برای توضیحات بیشتر میتوانید به وبسایت کارا الکترونیک مراجعه کنید که توضیحات فارسی خوبی در این باره ارائه کرده است.

شکل 3 – آبکاری برد مدارچاپی

همچنین بخوانید:

ملاحظات طراحی یک via چیست؟

در طراحی و به کار گیری via برای ملاحظات ساخت، رعایت سه نکته الزامی است:

حداقل قطر سوراخ

حداقل annular ring مجزا

حداقل فاصله via ها از هم

این ملاحظات چون نیاز به توضیحات تفصیلی بیشتری دارد، نیازمند مقالهای جداگانه است که در آن، به این موضوعات خواهیم پرداخت.

انواع via و کاربرد آنها

وایاها را میتوان به طور کلی به دو دسته تقسیم کرد:

وایاهای معمولی یا سرتاسری (Through All)

وایاهای مخصوص بردهای متراکم یا HDI

این دسته بندی ناشی از تفاوت دو روش ساخت متفاوت در این دو نوع مدارچاپی است. پرداختن به توضیحات بردهای HDI هم مفصل است و نیازمند مقالهای جداگانه! اما در اینجا خیلی کوتاه via ها را به شما معرفی میکنیم و ملاحظات خاص via های HDI را به جایی دیگر موکول میکنیم.

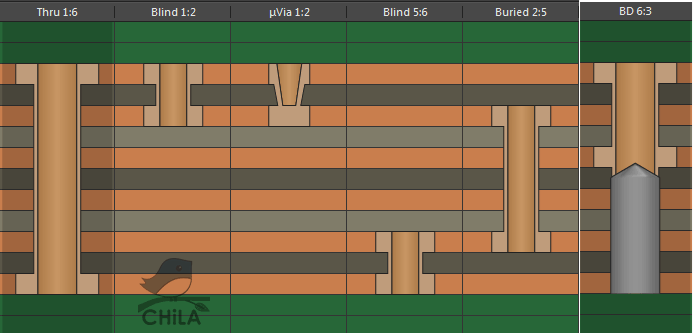

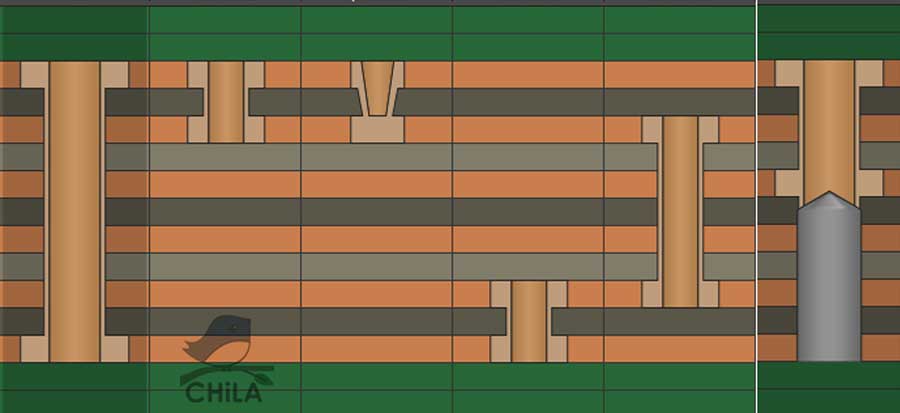

شکل 4 – انواع رایج via در یک نگاه – با سپاس از نرم افزار خوب آلتیوم

وایای سرتاسری

کاربرد این via در بردهای دو لایه و همچنین بردهای چند لایه معمولی است. در بردهای چند لایه روش کار بدین ترتیب است که بردهای دو لایه را روی هم میگذارند. یعنی مثلاً برای ساخت یک برد 6 لایه، نخست، فرآیند etching روی دو برد دو لایه به طور مجزا انجام میشود، سپس با کنار هم قرار دادن دو فویل مسی در بالا و پایین و ورق دی الکتریک بین هر دو لایه رسانای مجاور هم، همه رو یک جا با کمی حرارت پرس میکنند. در این مرحله ما چیزی شبیه به یک فیبر مسی دو روی خام داریم که میتوانیم ادامه فرآیند ساخت را نظیر یک برد دو لایه پیش ببریم.

بنابراین یکی از نکات لازم در طراحی این نوع via در بردهای چند لایه این است که مس اطراف این وایا در لایههای top و bottom حذف نشوند، چرا که این دو حلقهی بالا و پایین، وظیفهی نگهداری لولهی آبکاری شده درون سوراخ را به عهده دارند.

در شکل 4، اولین وایا از سمت چپ، یک وایای سرتاسری معمولی است. همین وایای سرتاسری انواع دیگری هم دارد که با آن آشنا میشویم.

وایای سرتاسری با Back Drill

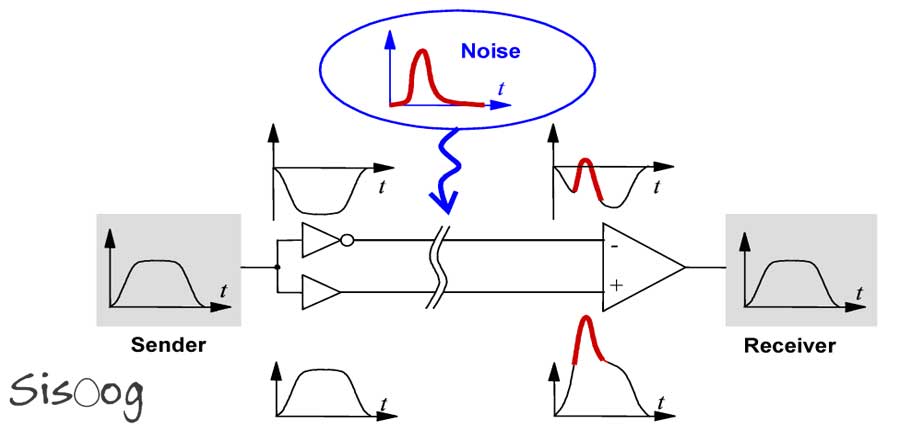

در بردهای چند لایه، در مسیرهای پر سرعت بالای 5 گیگابیت، برای کاهش اثرات بازتابش سیگنال، چالشهای گوناگونی بر سر راه داریم. یکی از این موارد، وجود stub است. در مسیرکشی به هر مسیر که جدای از مسیر اصلی داشته باشیم و مثل یک شاخه باشد، stub می گوییم. یک از توضیحات بسیار خوب دربارهی stub در واژه نامه چنین آمده است:

” یک تکه کوتاه باقیمانده روی تنه یا ساقه که نشانهی شاخهای از دست رفته است”!

شکل 5 – نمایش stub بر روی یک via در مسیر یک سیگنال

برای واضحتر شدن مطلب میتوانید به شکل 5 به عنوان یک مثال توجه کنید. در این شکل، ما ادامه مسیرکشی را از لایه top با کمک via به لایه 3 بردهایم. لولهی وایا راه اتصال ما از لایه 1 به 3 است، در عین حال ادامهی این لوله، یعنی از لایه 3 تا لایه 6 مورد نیاز ما نیست. در بسیاری از بردهای چند لایه، این حالت برای ما مشکل حادی ایجاد نمیکند و به آسانی از کنار آن میگذریم. ولی در سیگنالهای چند گیگابیتی یکی از بهترین روشها برای مسیرکشی، استفاده از through all via است. چرا که ساخت بردهای چند لایه معمولی به مراتب سریعتر و سادهتر از بردهای HDI است. حال برای حذف آن stub دوست نداشتنی از روش Back Drill بهره میبرد. یعنی ادامهی این لولهی آبکاری شده، با کمک یک ابزار سوراخکاری بزرگتر از ابزار سوراخ این via حذف میشود.

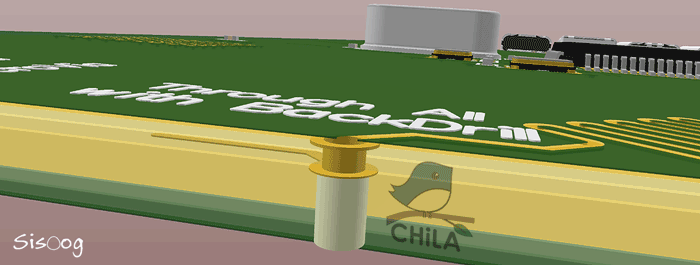

برای درک بهتر این مطلب، میتوانید یک بار دیگر به شکل 4 برگردید و سمت راستترین via را ببینید، بله، این یک via سرتاسری back drill شده است. همچنین شکل 6 هم نمونهای از این روش است.

شکل 6 – یک via از نوع سرتاسری با Back Drill برای مسیرکشی سیگنال های چند گیگابیتی

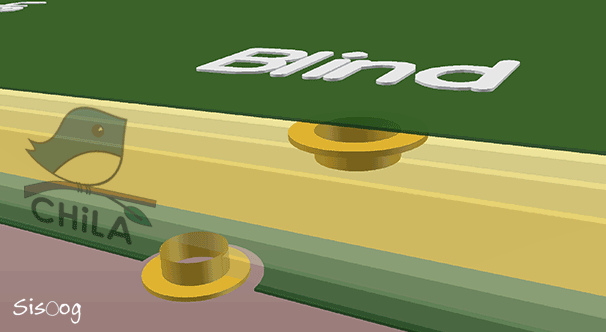

وایای کور (Blind)

در بردهایی که تراکم قطعات و مسیرکشی بالا است، نظیر بردهای گوشیهای موبایل، از تکنولوژی HDI استفاده میشود. در این تکنولوژی ما میتوانیم از وایاهای کور (blind) و مدفون (buried) استفاده کنیم. سوراخ وایای کور از لایه بیرونی آغاز و در یکی از لایههای میانی به پایان میرسد و دیگر سرتاسر برد سوراخ نمیشود. بنابراین میتوانیم قطعات را به تراکم بالا در رو و زیر برد بچینیم و از فکر این که با وایاهای سرتاسری درگیر میشود فارغ باشیم. شکل 4 هر دو وایای دومی و چهارمی از چپ، از نوع کور اند.

شکل 7 – دو وایای blind که شبیه پرچ اند!

وایای مدفون (Buried)

این وایا که به صورت “بِرید”! تلفظ میشود، سوراخ آن از یک لایه میانی آغاز و در یک لایه میانی دیگر پایان مییابد. بنابراین در مدارچاپی ساخته شده، شما از هیچ طرفی نمیتوانید این via را پیدا کنید! در شکل 4 وایای سومی از چپ همین نوع via را نمایش میدهد.

شکل 8 – نمایی از یک وایای buried در مدارچاپی

وایای ریز (MicroVia)

همه وایاهایی که پیش از این معرفی شدند، با سوراخکاری CNC یا NC Drilling ایجاد میشوند. آخرین نوع از via که در بردهای HDI استفاده میشود، via هایی است که قطر آنها 0.15mm یا حتی 0.1mm است و با لیزر ایجاد میشوند. استفاده از این نوع via هم نکات خاصی دارد که به مقالهای جداگانه نیاز دارد. در شکل 4، وایای سومی از چپ این نوع via را نشان میدهد.

انواع دیگر Via

آیا via انواع دیگری هم دارد؟

پاسخ این پرسش “نه” است. اما در بعضی از مدارهای چاپی به دلیل ملاحظاتی باید کارهای دیگر بر روی via های سرتاسری انجام پذیرد.

واژههایی نظیر tenting، encapsulating و plugging مواردی است که باید در مقالهای دیگر به آنها بپردازیم.

در پایان باید یادآوری کنم استفاده از تکنولوژی HDI و via های blind و buried، گزینه مناسبی در ساخت بردهای نمونه و تعداد زیر 100 عدد نیست. چرا که هزینه شما را حداقل دو برابر میکند!

به صورت تخصصی 14 ساله در زمینه طراحی بردهای high tech فعالیت دارم و دوره های آموزشی هم در این زمینه برگزار میکنم. با خیلی از مجموعه ها و شرکت ها همکاری و ارتباط دارم...

مقالات بیشتر

سیسوگ با افتخار فضایی برای اشتراک گذاری دانش شماست. برای ما مقاله بنویسید.